Un matériau aux multiples facettes

Un matériau aux multiples facettes

Le contreplaqué : le panneau bois aux multiples facettes

Mis à jour le 2 août 2024 à 16:53:10Tout savoir sur le contreplaqué : Comment est-il fabriqué ? Quels sont les usages associés à ce matériaux ? etc.

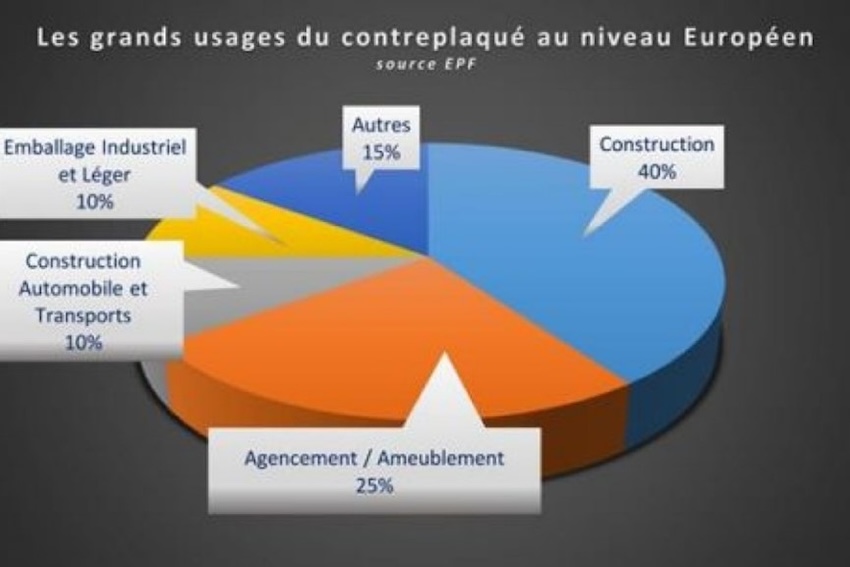

Le contreplaqué est un panneau bois qui permet de répondre à de nombreux besoins. Léger et pourtant pourvu d’une grande résistance, il s’applique aussi bien en construction qu’en aménagement, en passant par le transport. Découvrez comment diverses configurations de ce panneau en font un produit adapté à vos usages.

Le contreplaqué : un panneau bois multitâches

En faisant varier sa composition, ses dimensions, ou encore ses finitions, le panneau contreplaqué se retrouve dans bien des domaines.

En construction, ce panneau bois trouve des applications possibles tant en intérieur qu’en extérieur. Au sein des maisons, ils peuvent notamment habiller différentes pièces, qu’elles soient humides ou non. Une application dans une cuisine ou une salle de bain ne nécessite pas forcément que le panneau soit traité, mais une mise en œuvre appropriée est à respecter.

Aussi, on retrouve des panneaux contreplaqués perforés dont les performances permettent d’améliorer le confort acoustique à l’intérieur des bâtiments.

Panneau acoustique – Source : lecontreplaque.com-Drouin

L’application en revêtement extérieur est aussi envisageable. Le panneau doit toutefois être traité (classe 3), et des offres de panneaux prépeints sont aussi disponibles.

Enfin, dans la phase de construction même des ouvrages, le contreplaqué est un matériau particulièrement adapté pour le coffrage des éléments en béton. Pour cet usage, les panneaux doivent être certifiés NF Coffrage CTB-C, assurant une qualité de finition exempte de particules.

Dès qu’il contribue à l’agencement intérieur, ce panneau pleinement fonctionnel exprime également toute sa qualité esthétique. On l’utilise largement pour le mobilier, notamment en raison de sa capacité de cintrage, ce qui en fait un produit très esthétique et design. L’ébénisterie est donc un secteur complémentaire qui sait valoriser ce type de panneau.

L’agencement intérieur concerne également le domaine du transport, où le contreplaqué trouve parfaitement sa place. L’habillage de véhicules, tels que les avions et les bateaux, est courant en raison de ses qualités esthétiques remarquables. Sa légèreté contribue aussi à la construction de ces appareils, l’aéronautique cherchant justement à alléger les structures, tout comme la construction navale. De même, l’intérieur des camions et véhicules utilitaires (ex. : au sol) peut utiliser des contreplaqués, de par leur résistance avérée.

Les grands usages du contreplaqué au niveau européen – Sources : EPF-UIPC

Le dernier grand secteur concerne l’industrie, avec notamment des usages fréquents en caisserie et en emballage, pour transporter par exemple des pièces industrielles. Citons encore les échafaudages ou les rayonnages industriels qui peuvent employer du contreplaqué.

Enfin, sachez qu’on retrouve ces panneaux de bois dans une activité plus ludique, car le contreplaqué est utilisé pour les jouets d’enfants, voire dans les aires de jeux extérieures.

Vous souhaitez trouver des cas concrets d’application du contreplaqué ? Une brochure recense des projets dans la construction et le bâtiment.

Le contreplaqué se décline en une multitude de produits

Si ce panneau bois permet de nombreux usages, c’est grâce à sa capacité à se décliner sous différentes configurations. La production de contreplaqué a en effet connu des évolutions, pour proposer des produits toujours plus adaptés aux besoins. On parlera ainsi de :

- panneaux bruts : pour des usages en construction, caisserie ou encore mobilier, ces panneaux sont par nature dépourvus de finition. Toutefois, il reste possible de les vernir ou de les peindre, selon la destination qui en est faite ;

- panneaux filmés : un film de nature variable (film antidérapant, film protecteur imprégné de résine, film mélaminé, etc.) est collé sur au moins une des faces, pour conférer des caractéristiques spécifiques au panneau. Hormis les utilisations précitées en coffrage ou en aménagement de véhicules, on peut notamment recourir à ce type de panneau pour fabriquer des haut-parleurs ;

- Panneaux revêtus et décoratifs : dans un objectif avéré de recherche esthétique, pour des décorations intérieures par exemple, il est possible d’appliquer un placage de bois sur la surface du panneau. Uni ou avec des motifs, on obtient des aspects plus ou moins complexes, qui offrent une créativité sans limites ;

Ces différents panneaux bois peuvent en complément faire l’objet de transformations. On parle de panneau cintré quand on profite de la souplesse du produit pour le courber. Le panneau moulé, lui, adopte une forme spécifique par pressage, par exemple pour des applications dans les sports de glisse ou le secteur du siège.

Enfin, il est possible d’allier le contreplaqué à d’autres matériaux, pour en faire un panneau composite. À titre d’exemple, la mousse peut intégrer l’intérieur du panneau pour le rendre plus isolant, tandis que l’alliance avec le plomb peut habiller des salles de radiologie.

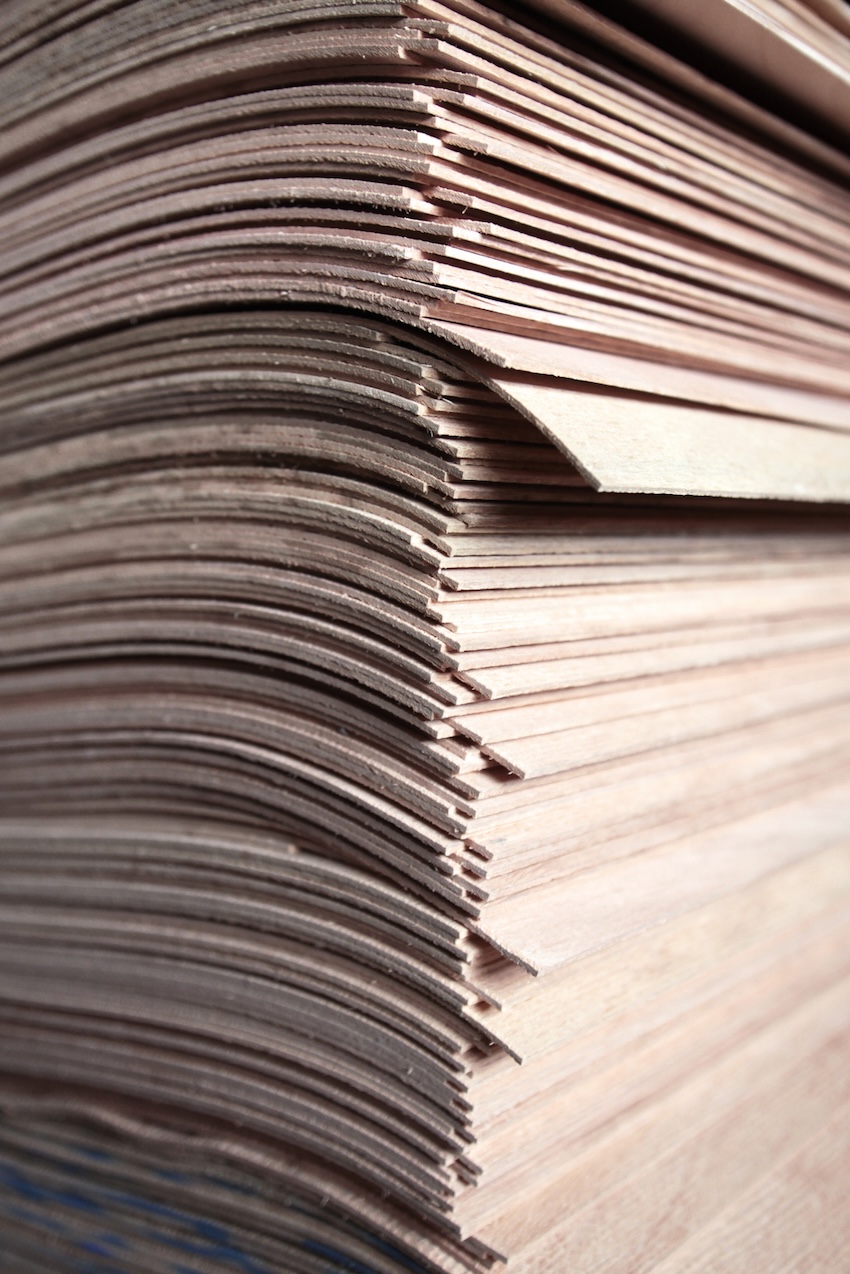

Contreplaqué en okoumé — Source : lecontreplaque.com-Rougier

Pour des applications en conditions humides (à l’extérieur ou dans des pièces humides), on trouve une qualification dite « marine », qui correspond à la norme anglaise BS 1088.

Aussi, en France, la marque de qualité NF Contreplaqué EXTÉRIEUR CTB-X atteste de performances supérieures du panneau vis-à-vis de l’humidité, par rapport à la norme NF EN 636-3 sur les emplois extérieurs de ce panneau bois. Le terme « marine » peut être repris dans le nom d’un produit, mais sa qualité doit être attestée par une certification CTB-X marine.

Toutefois, une note d’expertise démontre que les panneaux certifiés CTB-X ne respectent pas les exigences de la norme anglaise BS 1088, et ne peuvent donc bénéficier de l’appellation « marine », telle que définie par cette norme.

Quel que soit le panneau, sa bonne application et sa durabilité sont soumises au respect des règles de mise en œuvre par des professionnels.

Le contreplaqué : un process maîtrisé sur un marché en expansion

Le contreplaqué est un panneau bois qui utilise des feuilles minces issues des grumes. Pour confectionner un tel panneau, il aura fallu quelques évolutions industrielles, qui permettent aujourd’hui de fabriquer la diversité de produits performants que l’on connaît.

Pourtant, ce matériau est utilisé de tout temps, puisqu’on retrouve des traces de ses origines 3 000 ans avant notre ère, en Égypte. Si, plus tard, les Romains y ont trouvé un intérêt pour la fabrication de boucliers, c’est à la fin du xixe siècle qu’un brevet a permis l’essor de ce produit : la dérouleuse, machine qui permet de détailler le bois en fines feuilles, a en effet été inventée. 3 ans plus tard, en 1884, un brevet sur le collage de plis croisés aura permis de compléter les connaissances sur la production de ce panneau à grande échelle.

Feuilles de bois obtenues après déroulage — Source : lecontreplaque.com-Allin

Depuis, le process se décline comme suit :

- Dimensionnement : les grumes reçues dans le parc d’approvisionnement sont coupées à la bonne longueur, pour obtenir des billons aux bonnes dimensions ;

- Étuvage : le bois est humidifié pour le rendre plus souple, et ainsi faciliter l’opération suivante. Cette étape n’est pas toujours obligatoire, selon l’essence utilisée ;

- Déroulage : les bois se retrouvent en fines feuilles, grâce à une lame (équivalente à un rasoir) qui vient transformer le billon qui est en rotation ;

- Massicotage : la feuille déroulée, issue du billon, étant continue, on la découpe à la longueur correspondant à celle du futur panneau ;

- Séchage : les feuilles passent dans un séchoir, pour amoindrir leur humidité ;

- Encollage : on applique de la colle sur les feuilles, qui sont ensuite empilées perpendiculairement les unes aux autres ;

- Pressage : les feuilles superposées et encollées sont mises sous presse, pour obtenir le panneau final ;

- Contrôle : la production est contrôlée sur certains échantillons, pour vérifier que les propriétés du panneau obtenu sont conformes aux attentes ;

- Marquage : le panneau est marqué pour répondre aux réglementations en vigueur ;

- Stockage en entreprise puis acheminement vers le client.

On obtient ainsi un panneau contreplaqué, qui répond à sa définition première : un panneau bois résultant d’un empilement perpendiculaire de feuilles de placages de 0,8 à 4 mm d’épaisseur. Ces feuilles sont toujours d’un nombre impair, pour un parfait équilibre de part et d’autre d’une feuille centrale, que l’on appelle l’âme. L’épaisseur des panneaux va donc dépendre de l’épaisseur et du nombre de placages qui les constituent.

La tenue du panneau et sa durabilité sont aussi dépendantes de la qualité du collage. La norme NF EN 636-3 définit ainsi 3 classes de collage, selon l’atmosphère plus ou moins humide dans laquelle le panneau sera appliqué. En complément, depuis 2004, les panneaux, dès lors qu’ils sont utilisés en construction, doivent obligatoirement être soumis au marquage CE, qu’ils soient structurels ou non. Au total, la fabrication et les performances du contreplaqué sont régies par une cinquantaine de normes différentes.

Concernant les essences, la composition du panneau est variable, là encore selon l’usage qui en est fait :

- Pour la construction : principalement des résineux, avec aussi le peuplier, le hêtre ou des bois exotiques comme l’okoumé, le moabi, le sipo, le teck, etc. ;

- Pour l’ébénisterie : on recourt à des essences nobles comme le châtaignier, chêne, noyer, hêtre, merisier, poirier, bouleau, charme, bois précieux, etc.

Si le bouleau est principalement utilisé dans le nord de l’Europe, la France produit principalement des panneaux bruts à base de peuplier, de pin maritime et d’okoumé. Ce dernier étant un bois exotique, il doit provenir de récoltes légales, conformément au Règlement sur le Bois de l’Union Européenne (RBUE).

La France est ainsi le 1er producteur mondial de contreplaqués d’okoumé, et le 2e en panneaux issus de bois résineux. La production est estimée à 253 000 m3 (donnée 2019), générant un chiffre d’affaires de 200 millions d’euros pour 3 000 emplois (source : UIPC).

Enfin, au vu de la diversité des produits, des dimensions ou des essences existantes, il est difficile de donner un prix moyen. Il peut par exemple osciller entre 25 et 50 euros/m² pour ses usages les plus courants. On considère que le contreplaqué est généralement plus cher qu’un panneau aggloméré, ce qui est lié aussi à des performances accrues.

Le contreplaqué : propriétés et avantages

Pourquoi autant s’intéresser au contreplaqué ? Tout simplement parce que ce panneau bois présente des caractéristiques particulièrement intéressantes, à savoir :

- Stabilité dimensionnelle : par un empilement des plis perpendiculaires, le bois réagit de la même façon en longueur et en largeur, limitant fortement les déformations en cas de reprise d’humidité ;

- Résistance mécanique : pour la même raison liée à la composition du panneau, sa résistance mécanique est accrue, quel que soit l’effort auquel il est soumis ;

- Légèreté : ce panneau est particulièrement léger, trouvant un intérêt spécifique dans l’aviation, les ULM, le modélisme, ou encore les instruments de musique ;

- Souplesse : le panneau peut être cintré, moulé, voire découpé au laser, pour lui donner des formes ou des aspects inédits ;

- Esthétisme : de par sa nature ou par le rajout de placages décoratifs, ce panneau revêt rapidement un caractère esthétique avéré, voire haut de gamme ;

- Résistance à l’eau : ce panneau est aussi applicable dans des pièces humides, à l’extérieur, voire en construction navale, dès lors qu’il respecte l’appellation « marine » ;

- Durabilité : grâce à une faible reprise d’humidité, les panneaux sont durables vis-à-vis des champignons lignivores (Étude FCBA sur la durabilité du contreplaqué) ;

- Résistance au feu : un traitement ignifuge peut être appliqué pour renforcer sa résistance à l’incendie ;

- Facile à travailler : tant à l’usinage que pour son application (ex. : vissage), ce produit est particulièrement aisé à travailler ;

- Diversité : par ses dimensions, ses finitions, ses essences constitutives ou les matériaux qui en font un panneau composite, le contreplaqué prend diverses formes pour des usages multiples ;

- Panneau bois : on retrouve enfin dans ce panneau tous les atouts du bois (Le bois, un matériau naturel, renouvelable et bien plus encore), ne serait-ce que d’un point de vue environnemental : ressource renouvelable et qui stocke du carbone durablement, pour ne citer que ceux-là.

Le contreplaqué est donc un produit multitâches, grâce à une diversité de propriétés, toutes plus intéressantes les unes que les autres. Ce panneau léger, solide et beau représente un équilibre idéal, tant pour des applications constructives que pour des usages décoratifs. Alors, pourquoi s’en priver ?

On vous a gardé le meilleur pour la fin… Regardez comment, concrètement, on fabrique du contreplaqué !

partager

sur Facebook sur LinkedIn sur Pinterest par mail sur Twitter